服务范围

随着日益严格的环境、安全、健康方面法规要求以及装置本身长周期运行的压力,石油、天然气及化工领域面临着越来越强的机械完整性方面的挑战。

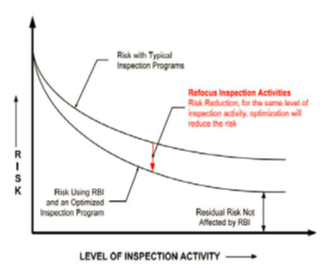

作为过程安全管理体系中的要素—机械完整性管理的重要组成部分,基于风险的检验 (RBI)专注于由于工艺装置中承压容器、管道等的材料退化导致泄漏而引起的风险。

基于腐蚀机理的分析以及相应的风险分析结果,可以通过设备设计优化、制造流程优化、监测策略优化以及有针对性的检验及维护策略来进行管理。

石油、天然气、LNG、燃气场站与管道、炼油、煤化工、化肥、医药化工、农药化工、精细化工、粮油、电力、冶金、港口码头、化纤与橡胶制造、核能、铁路/城市轨道交通工程、城市地下综合体、危化品仓储、低温仓储等。

·检验什么样(What)的缺陷?

根据装置的设计及操作条件识别潜在的腐蚀机理。可以参考装置的历史检验数据。

·应该检验哪些部位(Where)?

根据识别出的腐蚀机理,可以提前判断及优化特定机理对应的应检验区域(如弯管段,盲端,低点,接管等)。

·使用何种检验方法(How)?

根据对腐蚀机理的了解,RBI可以推荐适合的检验方法。检验方法的确认应当根据实际情况具体分析。综合考虑检验方法的有效性与实用性。

·应该何时(When)进行检验?

通过前面三个步骤获取的信息,RBI 可以提供综合考虑用户停车计划要求以及可接受风险标准的检验计划定制。

在概念设计阶段LNG接收站进行了RBI分析。设计阶段RBI分析的主要结果包括:

·对设计的全面系统性审核,识别并分析了所有潜在的腐蚀机理;

·根据RBI分析中识别的腐蚀机理,合理选择设备及管线材质及腐蚀余量。

·识别适当的采样分析点以及腐蚀监控点(如,腐蚀挂片)位置。

对运营阶段的乙烯装置进行了RBI分析。运营阶段RBI分析的主要结果包括:

·根据客户的风险可接受标准,评估了乙烯装置的整体风险为低风险;

·项目管理层接受了RBI分析的建议,将当次停车周期延长了7个月。

·RBI分析出的腐蚀机理和腐蚀率经过了停车检验后的验证。RBI分析结果基本与检验数据一致,略为保守。